Å velge riktig materiale for bladene dine kan ofte føre til forvirring. Til slutt ligger nøkkelen i bladets tiltenkte funksjon og de essensielle egenskapene den besitter. Fokuset for denne artikkelen er på wolfram, et mye brukt materiale, som undersøker dets egenskaper, applikasjoner og den generelle effekten av wolframblad.

I den periodiske tabellen har Tungsten den 74. plassering. Rangering blant jordens mest potente metaller, og det kan skryte av det største smeltepunktet blant alle metaller, og når en temperatur på 3.422 ° C!

Den mykheten gjør det mulig å skjære med bare en hacksag, noe som fører til Tungstens hyppige bruk som legering. Slått sammen med forskjellige metaller for å utnytte sine individuelle fysiske og kjemiske egenskaper. Legering av wolfram tilbyr fordeler når det gjelder varmebestandighet og seighet, samtidig som den forbedrer brukbarheten og anvendeligheten og anvendeligheten på tvers av et bredere spekter av bruksområder. Wolframkarbid rangerer som den dominerende wolframlegeringen. Denne forbindelsen, skapt ved å blande wolframpulver og pulverisert karbon, viser en hardhetsvurdering på 9,0 på Mohs -skalaen, i likhet med et diamants hardhetsnivå. I tillegg er smeltepunktet til wolframkarbidlegeringen bemerkelsesverdig høy, og når 2200 ° C. Følgelig nyter wolframkarbid bredere bruk enn wolfram i sin uforfalskede tilstand, på grunn av dens wolframegenskaper og de ekstra fordelene med karbon.

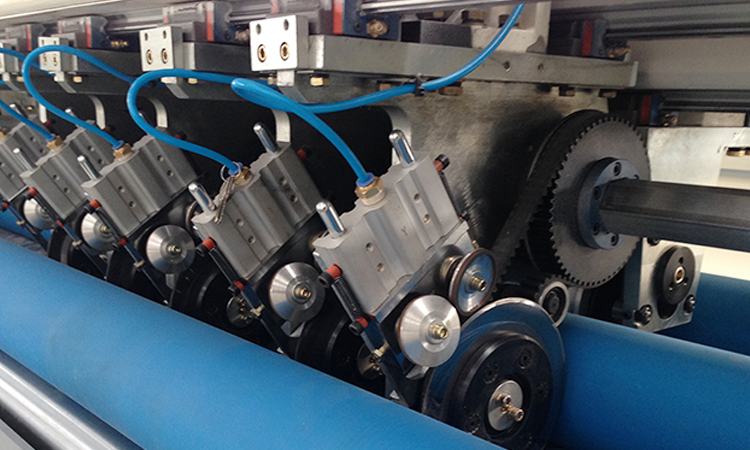

Tungsten-karbidblad, kjent for sin eksepsjonelle motstand mot varme og riper og dets langvarige natur, brukes hovedsakelig i industrielle skjæreverktøy som maskinkniver. Bransjen har ansatt wolframkarbidblad i nesten hundre år. I dette tilfellet brukes wolframkarbidbladet gjentatte ganger for å forme og kutte nøyaktig. I dette tilfellet er wolframkarbid blitt valgt som det mest egnede og optimale materialet. Enhetens robusthet og evne til å tåle slitasje gjør det mulig for å skive komplekse former flere ganger uten å opprettholde noen skade.

Generelt har tungstenkarbidblader et bredt spekter av bruksområder på mange felt, spesielt for å bearbeide harde materialer og høye presisjonsdeler.

Post Time: Jan-26-2024